PPR管热熔连接施工工艺

一、施工工艺流程

测量放线→预制加工→管道敷设→管道连接→卡件挂定→压力试验→清洗消毒

二、施工要点

(1)测量放线

管道安装应测量好管道坐标、标高、坡度线

管道安装时,应复核冷、热水管的公称压力、等级和使用场合。管道的标识应面向外侧,处于明显位置。

(2)预制加工

管材切割前,必须正确丈量和计算好所需长度,用船笔在管表面画出切割线和热熔连接深度线,连接深度应符合下表的规定:

PPR管热工工艺参数表

| 公称外径(mm) | 热熔深度(mm) | 加热时间(s) | 加工时间(s) | 冷却时间(min) |

| 20 | 14 | 5 | 4 | 3 |

| 25 | 16 | 7 | 4 | 3 |

| 32 | 20 | 8 | 4 | 4 |

| 40 | 21 | 12 | 6 | 4 |

| 50 | 22.5 | 18 | 6 | 5 |

| 63 | 24 | 24 | 6 | 6 |

| 75 | 26 | 30 | 10 | 8 |

| 90 | 32 | 40 | 10 | 8 |

| 110 | 38.5 | 50 | 15 | 10 |

切割管材必须使端面垂直于管轴线。管材切割应使用管子剪、断管器或管道切割机,不宜用钢锯锯断管材。若使用时,应用刮刀清除管材锯口的毛边和毛刺。

管材与管件的连接端面和熔接面必须清洁、干燥、无油污。

熔接弯头或三通等管件时,应注意管道的走向。宜先进行预装,校正好方向,用铅笔画出轴向定位线。

(3)管道敷设

管道安装时,不得有轴向扭曲。穿墙或穿楼板时,不宜强制校正。管道与其他金属管道平行敷设时,应有一定的保护距离,净距离不宜小于100mm。

水平管道纵横方向弯曲,立管垂直度,成排管道安装偏差须满足下表要求:

PPR管安装允许偏差表

| 项目 | 允许偏差(mm) | |

| 水平管道纵横方向弯曲 | 每M管道 | 1.5 |

| 全长25M | ≯25 | |

| 立管垂直度 | 每M管道 | 3 |

| 全长5M | ≯10 | |

| 成排管道 | 在同一直线上间距 | 3 |

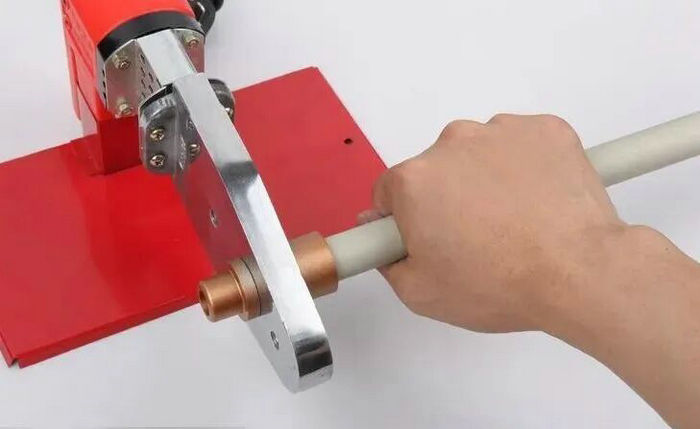

(4)热熔连接

热熔连接应按下列步骤进行:

热熔工具接通电源,待达到工作温度(指示灯亮)后,方能开始热熔。

加热时,管材应无旋转地将管端插入加热套内,插入到所标识的连接深度;同时,无旋转地把管件推倒加热头上,并达到规定深度的标识处。加热时间必须符合《PPR管热工工艺参数表》的规定。

达到规定的加热时间后,必须立即将管材与管件从加热套和加热头上同时取下,迅速无旋转地沿管材与管件的轴向直线均匀地插入到所标示的深度,使接缝处形成均匀的凸缘。

在规定的加工时间内,刚熔接的接头允许立即校正,但严禁旋转。

在规定的冷却时间内,应扶好管材、管件,使它不受扭、弯和拉伸。

(5)卡件固定

管道安装时,宜选用管材生产厂家的配套管卡。

管道安装时必须按不同管径和要求设置支架、吊架或管卡,位置应准确,埋设应平整牢固。管卡与管道接触紧密,但不得损伤管道表面。

采用金属支架、吊架或管卡时,宜采用扁铁制作的鞍形管卡,并在管卡与管道间采用柔软材料进行隔离,不宜采用圆钢制作的“U”形管卡。

固定支架、吊架应有足够的刚度,不得产生弯曲变形等缺陷。

管道与金属管配件连接部位,管卡或支架、吊架应设在金属管配件一端。

立管和横管支架、吊架或管卡的间距,不得大于下表的规定:

冷水管支架、吊架最大间距

| 公称外径(mm) | 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 |

| 横管 | 0.40 | 0.50 | 0.65 | 0.80 | 1.00 | 1.20 | 1.30 | 1.50 | 1.60 |

| 立管 | 0.70 | 0.80 | 0.90 | 1.20 | 1.40 | 1.60 | 1.80 | 2.00 | 2.20 |

热水管支架、吊架最大间距

| 公称外径(mm) | 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 |

| 横管 | 0.30 | 0.40 | 0.50 | 0.65 | 0.70 | 0.80 | 1.00 | 1.10 | 1.20 |

| 立管 | 0.60 | 0.70 | 0.80 | 0.90 | 1.10 | 1.20 | 1.40 | 1.60 | 1.80 |

三通、弯头、接配水点的端头、阀门、穿墙(楼板)等部位,应设可靠的固定支架。用作补偿管道伸缩变形的自由臂不得固定。

加微信咨询

加微信咨询