水泵进出口为什么变径安装?

水泵进出口变径的目的是确保水流通畅的情况下,保证气蚀余量,避免气蚀现象的发生,提高输送效率,使水泵工作状态良好稳定。

气蚀对水泵的危害主要表现为过流部件损坏、性能下降以及振动噪声加剧。气蚀发生时,气泡溃灭产生的高频冲击会侵蚀叶轮、泵壳等金属部件,同时引发流量、扬程和效率的显著降低,并伴随剧烈振动和噪音,严重影响水泵使用寿命和运行稳定性。

水泵运转时,吸水管路的水压降低,溶解在水中的气体可能释放出来,当吸水管路存在倒坡或局部升高时,即可形成气囊。气囊累积后可能以较大气团(气泡)的形式进入泵体,影响水泵流量扬程性能,并产生震动及叶轮损坏等类似气蚀损害,有必要加以防范。

避免管路局部升高,采取合理的管路布置形式和管路坡度,可有效防范水泵吸水管路气囊的产生。

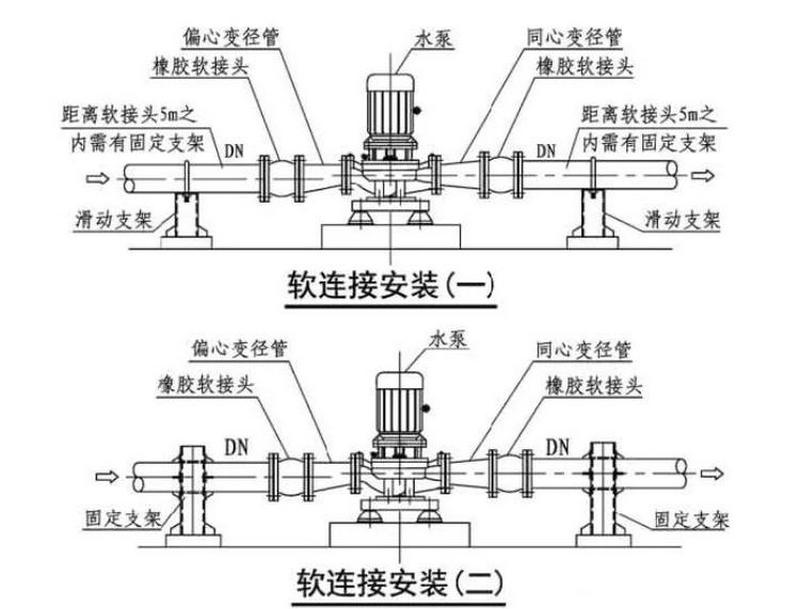

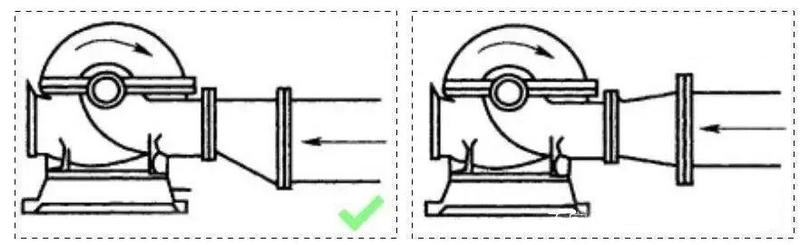

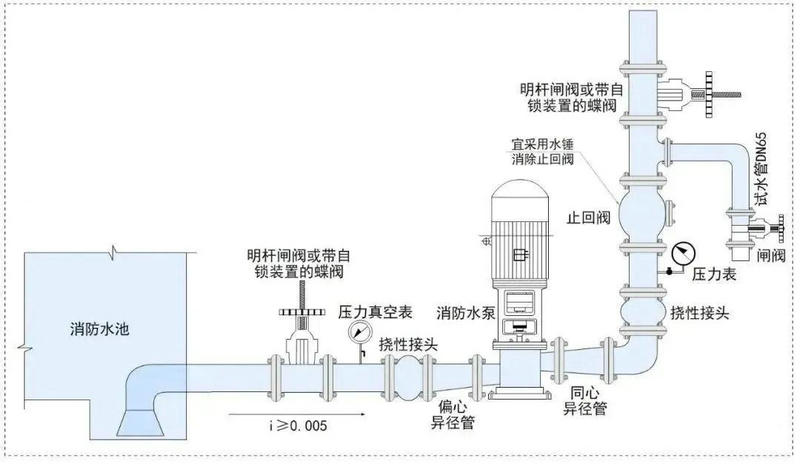

水泵的吸入口通常需要较大的管径,这是因为水泵为了有较高的运行效率,需要小的截面积及比较高的流速,因而水泵吸入口处于低压区,水的密度较小,为了满足供水平衡要求和保证入口有一定的压头,防止汽蚀,吸入口的管径需要比水泵吸入口大,这样可以使吸入口管道内流速慢且有足够的水量被吸入水泵。水泵吸入口以平头变径连接,平头向上,这样可以减少管内集气及避免涡流产生。

如果水泵吸入口叶轮处的最低压力等于或小于输送温度下液体的饱和蒸气压时,液体可能会气化,溶解在液体中的气体也会析出并形成气泡。这些气泡在进入高压区破灭时会会对叶片产生巨大的冲击并引起震动,导致叶片损坏,这就是气蚀现象。吸入口管径增大,可以有效防止气蚀现象发生。

水泵出口管道也需要扩径,通常水泵出口与管道以同心变径相连,其目的主要是为了降低流体在管道内的流速,减少流通在管道内运行阻力,从而减少水泵输配能源消耗。同时出口管道扩径还可以降低水流噪声。

水泵进出口的变径安装提高了水泵运行效率,降低了水流脉动,减少了水流噪声,是对水泵及管道的一种保护措施。

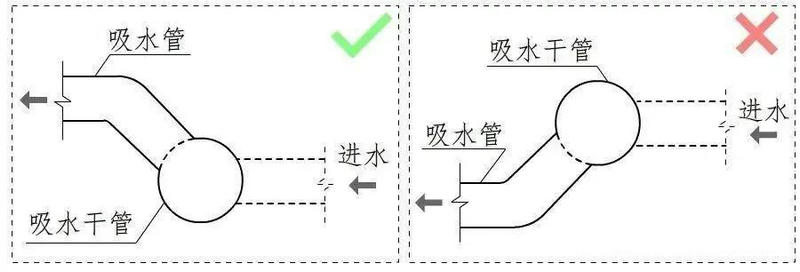

一、下游管路管顶不低于上游管路,是避免管路局部升高的基本保障措施

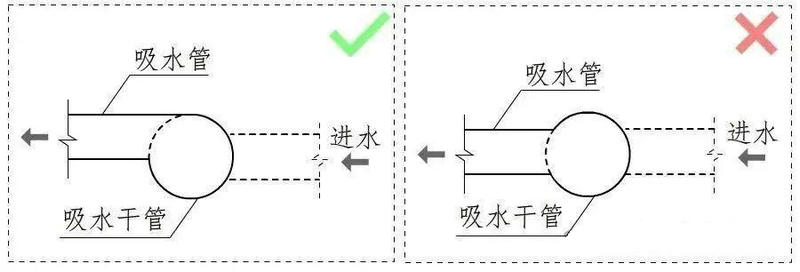

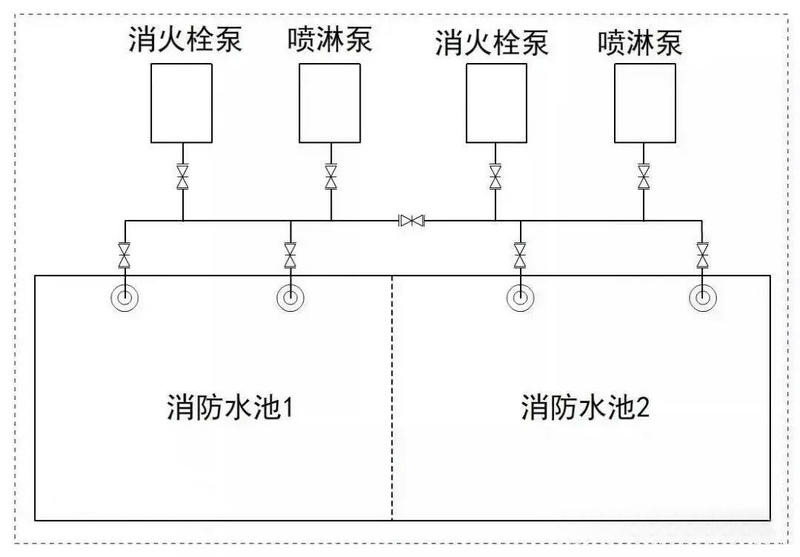

水泵吸水管路的倒坡和局部升高,是造成气囊的主要原因,避免倒坡和管路局部升高,应确保下游管路的管顶不低于上游管路,现实应用中,应注意以下情况:

1、水泵入口的异径管,应采用偏心异径管,并应采取管顶相平的连接方式

2、从水池至水泵的吸水管路,下游管路管顶不应低于上游管路

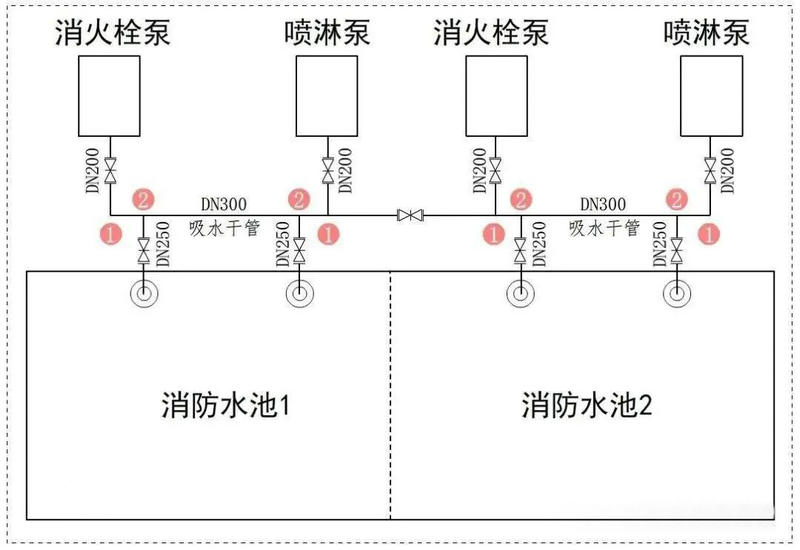

在图示2中,吸水管与吸水干管的连接①,以及吸水干管与水池引入管的连接②,应采用下游与上游管顶相平(图示3),或采用下游管顶高于上游管顶(图示4、图示5)的方式。

(图示2)

(图示3)

(图示4)

(图示5)

3、工程实例(错例)

图示6、的水泵吸水管与吸水干管连接,均未采用管顶平接,不宜采用。

(图示6)

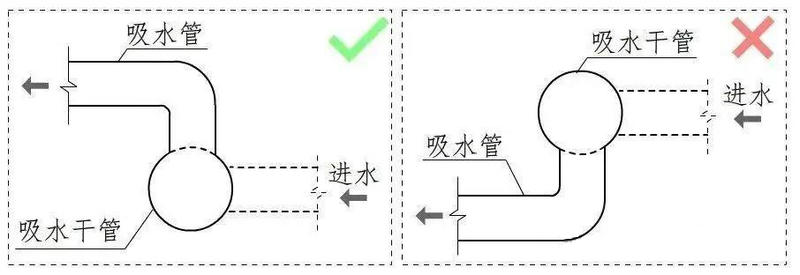

二、合理设置管道坡度,有利于防范气囊产生

水泵吸水管的设置,向水泵方向应有上升坡度(i≥0.005),合理的管道坡度,有利于防范气囊产生。

(图示7)

三、合理布局吸水管路,有利防范气囊产生

合理布局吸水管路,有利于防范气囊产生。

1、图示9的吸水管路,方便采取管路管顶平接等措施(图示1~图示5),有利防范气囊产生。

(图示8)

2、图示10的吸水管路交叉,难以实现管路管顶平接的目标,或者需要提高部分水泵的最低有效水位,造成浪费。

(图示9)

四、慎重采用引发气囊的设备及部件

可能引发气囊的设备及部件,应慎重应用于吸水管路,确有所需时,应采取一定保证措施,防范气囊危害。

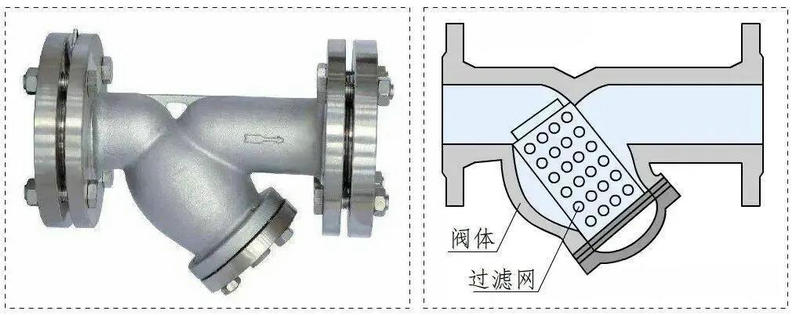

示例,有些过滤装置应用于水泵吸水管路时,可能存在局部升高区域,宜予重视。

(图示10)

气蚀是什么?气蚀的核心原理,气蚀的危害与特征、预防与应对措施

气蚀是流体高速流动时因局部压力骤降形成气泡并溃灭,导致金属表面洞穴状腐蚀破坏的现象,常见于水泵、阀门等设备,需通过设计优化和操作控制预防。

气蚀的核心原理

流体在高速流动或压力变化时,局部压力降至液体汽化压力,形成含蒸汽和气体的空穴(气泡)。当气泡随流体进入高压区时迅速溃灭,产生强烈水力冲击,破坏金属表面保护膜并加速腐蚀。例如水泵叶片高速旋转时,叶端减压区易形成气泡,爆破后冲击叶片表面。

气蚀的危害与特征

主要危害

设备损坏:长期作用下,泵壳、叶轮等表面出现麻点、裂纹甚至蜂窝状孔洞,严重时导致部件残缺。

性能下降:摩阻系数增加使泵效率降低、电耗上升,水轮机等设备出力减小、振动加剧。

安全风险:产生噪音和机械振动,影响系统稳定运行。

气蚀与气缚的区别(补充说明:气缚为泵内存气导致吸不上液的现象,与气蚀成因不同)

| 对比项 | 气蚀 | 气缚 |

|---|---|---|

| 成因 | 局部压力低于汽化压力,气泡溃灭冲击 | 泵内进入空气,无法排出 |

| 现象 | 金属表面腐蚀、设备振动、效率下降 | 泵无法吸液,流量为零 |

| 发生位置 | 叶轮、叶片等高速流道 | 泵体及吸入管路 |

| 预防重点 | 提高入口压力、优化流道设计 | 确保泵体密封、排气彻底 |

预防与应对措施

设计优化:

改进泵体流道形状,采用前置诱导轮提高液流压力,增大叶片进口面积以降低流速。

选用高强度、高韧性材料(如硬度HRC≥48的合金),提升抗气蚀磨损能力。

操作控制:

确保泵入口实际汽蚀余量大于必需值(通常需高出0.5m以上),避免入口压力过低。

控制液体温度,减少含气量,避免涡流产生。

维修处理:对已气蚀的设备,可采用专用材料修复冲刷沟槽(如某化工厂泵体气蚀沟槽深度达1-3mm时的修复案例)。

加微信咨询

加微信咨询